络合催化剂“固体化”

三水锰矿 / 2021-08-16

载体齐格勒催化剂

(1)络合催化剂“固体化”是当前发展趋势。

五十年代首创的丙烯聚合两组份催化体系固然存在不少缺点,就是六十年代后期完成工业应用研究并用于生产的添加“给电子体”的三组份或多组份催化体系也有许多问题。这些问题是催化剂活性提高幅度不大;聚合后必须脱除残留的催化剂,后处理操作繁复,流程没有根本简化;常压聚合有一定效果,加压聚合往往使产品等规度下降;添加给电子体后,分子量增大,氢调较困难,制备手续繁琐,

TiCl4还原成紫-TiCl3条件严格,有时就地生成或聚合前立即生成,需要一系列精心操作,不适于工业生产,等等。

目前工业生产中应用的丙烯聚合催化体系酞的利用率不足50%,因此采用载体以提高献的利用率是目前的发展趋势。

将过渡金属络合催化剂“固体化”早就有研究报道。这是近年来催化剂研究中最活跃的领域,并已在乙醛(钯络合物/炭)和醋酸乙烯(铑络合物/氧化铝)生产中应用。采用“固体化”的络合催化剂在某种程度上强化了反应过程,改善了生产工艺,技术经济的效果十分引人注目。以载体络合催化剂HCo(CO)4/聚乙烯基吡啶或铠-瞬络合物/

苯乙烯和二乙烯基苯共聚物进行烯烃嚴基合成也在积极研究中。据称,除了工业实用价值外,载体络合催化剂的研究也有助于弄清催化活性中心的本性,被列为未来催化基础研究的重要课题。

一九七零年前后,比利时索尔维等公司先后采用效率高达5~60万倍的催化体系成功地实现了乙烯低压聚合不需脱催化剂的新工艺及美国联碳公司发展的乙烯气相聚合过程,都是采用的载体催化剂,从而使生产流程大大简化,生产成本大幅度降低(与旧工艺相比,索尔维法降低10~20%,联碳法投资降低15%,操作费降低10%)。另外,乙烯和丙烯共聚制造乙丙橡胶也有专利文献报道采用载体催化剂。

原则上,对乙烯聚合有效的催化体系在高级a-烯烃聚合中同样有效。但迄今为止,对于丙烯聚合反应还没有制备出像聚乙烯那样高效的载体催化剂。初步分析,技术上主要遇到下述困难,即同样聚合条件下采用相同的催化体系,丙烯聚合速度比乙烯聚合速度低,产品聚丙烯的等规度未能满意解决,两烯聚合主催化剂多采用紫-TiCl3 (α-, γ-, δ-)晶体,实现均匀固载遇到因难。

(2)研究现状

以采用的过渡金属元素来分,丙烯聚合载体催化剂有铬系和钛系两大类。用载于硅酸铝或氧化铝上的铬化合物(如菲利浦公司的氧化铬和联碳公司的二茂铬)进行乙烯聚合已为人们所熟知,但用于丙烯聚合只得到油状物或橡胶状固体。产品等规度低,聚合速度不能满足生产要求。最近赫尔克里士公司用水、醇或锡、铅、镍的烷基化合物活化CrO3/SiO2并用CO或H,将六价铬还原为平均价态2.4-~4的催化体系获得了一定的聚合速度,并将产品等规度提高到62%左右,但与生产应用要求,还有相当距离。

近年来,各国聚丙烯生产厂家在进行生产技术改进的同时,郝积极开展载体齐格勒催化剂丙烯聚合的研究,主要是钛系载体催化剂。下面仅就一些主要厂家的研究状况作一介绍。

a.巴登苯胺纯碱公司(BASF) 1969年在莱茵烯烃工厂建成年生产能力2000吨的丙烯气相聚合装置,据称系将齐格勒-纳塔催化剂载于CaCl2, CaCO3、硅胶或聚丙烯颗粒上进行使用,即采用的是TiCl3·1/3AlCl3-AlEt3/聚丙烯载体催化剂(商品牌号为"Novolen")。等规度为85-87%,催化剂效率达20000克聚丙烯/克TiCl3·1/3AlC13。最近BASF的专利称,在催化体系中加入六瞬胺后可将产品等规度提高到90%以上,而活性仍能保持较高水平(12000~15000克聚丙烯/克TiCl3·1/3AlCl3)。

对于聚丙烯树脂作催化剂载体问题,有些文章认为起分散体作用,似乎不能算典型的载体。但是,由于催化剂固载过程和反应机理的复杂性,要严格区分是载体还是分散体是极为困难的。

b.索尔维公司 乙烯低压聚合高效催化剂的首创者索尔维公司也是丙烯聚合载体催化剂研究的先驱。早期直接沿用聚乙烯载体催化剂,即以镁、锰等金属的羟基氯化物为载体,用主催化剂TiCl3回流浸渍制得TiCl3/载体,然后在活化剂AIR,存在下进行丙烯聚合,催化活性达到1800克聚丙烯/克钛,产品等规度很低,仅为30~50%。以后采用乙氧基镁作载体使催化剂活性提高到46000聚丙烯/克钛的水平。

上述研究表明,采用载体催化剂提高聚合速度获得高收率产品不成问题,主要困难在于如何提高催化剂的立体定向能力。据分析,索尔维公司早期研究中产品等规度低的主要原因是采用立体定向能力差的TiCL,为主催化剂。

近年来该公司政用多孔性物质(Al2O3 SiO2,MgO等)和聚烯烃树脂作载体,在载体上进行TiCl4和烷基铝的还原反应,制备TiCl3/载体催化剂以提高产品等规度。结果列于表10-6,催化剂的立体定向能力有可能提高到现在工业生产要求的水平,例如,用于丙烯本体聚合,产品等规度可达93.4%。

在载体上烷基铝还原四氯化钛成三氯化钛的条件很重要。还原反应常常生成立体定向能力较差的线型结构的棕-TiCl3 (B-),提高等规度的关键是如何促使棕-TiCl,转变成立体定向性高的具有层状晶格结构的紫-TiCl3 (α-, γ-, δ-)。早期文献报道,在TiCl3的沸点(136℃)左右加热,可实现晶型的转变。索尔维公司则采用(TiCl4 +AIRnX3-n)/载体,在160~220℃下进行热处理2~12小时来提高产品等规度。近来发现TiCl4与棕-TiCl3/载体在100℃以下反应,能形成紫-TiCl,使用的TiCl3可以是气体、液体,或在稀释剂存在下反应。据称该法特别适用于以有机高聚物为载体不宜在高于100℃温度进行热处理的情况。

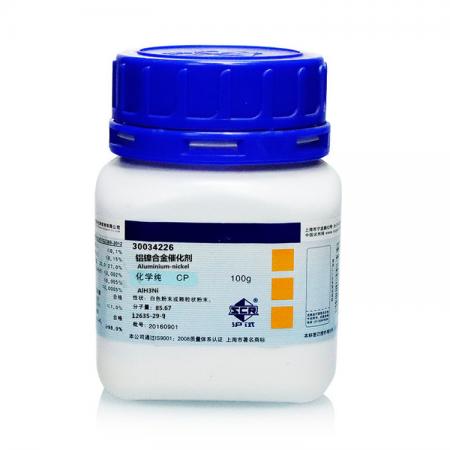

c.蒙埃公司 六十年代后期,蒙埃公司着手载体催化剂用于丙烯聚合的研究,多采用MgCl为载体、TiCl4为主催化剂,以研磨法制备,近来有较大突破,不但催化活性提高到空前的水平(192000克聚丙烯/克钛),采用本体聚合工艺时产品等规度也可以达到90%以上,见表10-7。

蒙埃研制的添加给电子化合物的载体催化剂,由下述两组份相互反应形成:

组份1为含氧酸的酯类与有机铝化合物的反应产物,其克分于比一般为0.05~1。

组份2为TiCl4和给电子化合物的加成络合物与载体无水氣化镁研磨的产物,比表面大于3米2/克,最好为20~30米2/克。钛在载体上的含量为0.1~10% (重量)。

应用的给电子化合物主要为胺类、醚类和酯类等含氧化合物,大多采用多胺化合物。

有时在载体中加入30~90% (以载体计)的Ⅰ、Ⅱ、Ⅲ、Ⅳ族元素的无水化合物,如LiCl, Na2CO3, CaSO4 B2O3, Al2O3,SiO2等做为固体稀释剂,这样有助于消除产品中由于氯含量大引起的腐蚀作用,而不会明显影响催化活性。研究表明,加入11族化合物(L.ic1等)有利于生成等规产品,而加入Ⅰ、Ⅱ族化合物(SiO2等)会降低产品等规度。

蒙埃法采用的催化体系(TiCl4/MgCl2-AlEt-D)有几个值得注意的方面:使用TiCl4作主催化剂,聚合工艺主要应用液相本体法,又以AlEt3为活化剂,收率一般很高,催化体系中添加给电子化合物,提高了产品等规度。

d.三井石油化学公司 有人采用TiCl3为主催化剂,氯化镁、羟基氯化镁或多孔性物质(Al2O3,MgO, SiO2等)作载体,AIEt2Cl为活化剂的催化体系。一般用有机金属化合物(AlEt3,AlEt2Cl ZnEt2等)先处理载体,然后再和TiCl3共研磨5~50小时至颗粒度小于5^μ ,在活化剂存在下按标准聚合条件考核催化性能,结果列于表10-8,这些人研究结果表明在提高催化活性同时,仍然能获得较高的产品等规度。

e.其他公司

除上述几个公司外,还有一些聚丙烯生产厂商积极研究丙烯聚合载体催化剂,采用的催化体系和丙烯聚合中应用效果汇集于表10-9,择其中较有特色者略述如下。

住友化学公司采用有机高聚物(聚乙烯,聚丙烯等)作载体,TiCl3为主催化剂, AlEt2Cl为活化剂进行丙烯溶液聚合,根据载体形态和聚合物形态的相似性,依靠控制载体的颗粒大小和颗粒分布以及表现形态可以制得松密度0.53克/厘米、球粒直径312~630的聚丙烯树脂,并且只含少量细粉,从而不需造粒,同时树脂流动性良好,易于成型加工(吹塑、注塑、薄膜成型)。

三井东压化学公司用聚合过程中生成的聚丙烯树脂为载体,提供了一种颇为特殊的方法。在TiCl3和AlEt2Cl存在下于一单独聚合反应器中进行丙烯溶液聚合,生成的浆液即作为载体催化体系进入另一渡相丙烯本体聚合反应器继续生产。该法充分利用了聚丙烯树脂既是过程的产品又能作为催化剂载体这一特点。壳牌国际研究公司也发展了类似方法。以TiCl3-AlEt2Cl为催化剂在低于62℃温度下,足够量的丙烯进行预聚合生成每克TiCl3含0.55克聚丙烯的浆液,然后在72~90℃连续进行丙烯溶液聚合。据称,生成的聚丙烯等规度及单位反应器容积的生产率都很高,松密度亦能满足要求

另外,西德冶金公司采用多孔性物质外裹蜡状聚丙烯树脂作载体,日本三菱油化公司用纤维状载体制得长2毫米、直径10的短纤维状树脂,窒素公司采用三价金局氯化物和氧化物焙烧的混合载体,维巴化学公司将载体催化剂用于丙烯气相聚合等都各有特点。

(3)载体的选择

丙烯聚合齐格勒催化剂所使用的载体范围很广,品种繁多。据不完全统计有二百种以上,大体可为下述五类。

a.多孔性物质。其中包括Al2O3, Si02, MgO, TiO2、硅酸铝、粘士、硅藻土等。

b.高聚物。其中包括合成高聚物,如聚乙烯、浆丙烯、聚紫乙烯、聚丁烯、ABS树脂等和无机或天然高聚物,如纤维白上、玻璃纤维、石棉、羊毛、棉花、丝绸等。为了提高催化剂的清性和立体定向性,有时添加通式为Cx.Y-或Six,Y-的化合物,式中X为卤素, Y为氢、-OR, n为0~4,如CCl4, SiCl4;

c.金属的羟基氯化物。其中包括镁、锰、佑、镍、钡、儒、铁、银的羟基氯化物.

d.烷氧基镁,如乙氧基镁。

e.无机盐。其中包括金属卤化物或带结品水或结品醇的金属卤化物如NaCl, MgCl2, MnCl2, MgCl2·6H20等,有时为消除产品中氯离子的腐蚀作用,加入周期表Ⅰ、Ⅱ、Ⅲ、Ⅳ族元素的无水化合物,如LiCl, B2O5 SiCl2,等,还包括无机含氧酸盐,如Na2SO4, CaCO3,MgCO3,及金属氧化物(MgO等)或金同氯化物的水合物(MgCl2·6H20)和AICl3的复盐。

载体的性质对催化剂活性和立体定向性有很大影响,同时也往往对反应机理和产品特性起决定性作用。载体的选择受到制备方法、产品用途、聚合方式等条件的制约,很难说有统一的尺度,只能有个一般要求

a.宏观结构。一般使用小比表面大孔隙度的载体。个别多孔物质比表面有100米2/克数量级的,大多低于40米2/克。孔径在40-150A,孔体积在0.05~0.5毫升/克。大孔隙度有利于浸渍时吸收较多的液体活性组份,从而使聚合产品灰份降低。一般希望具有至少能吸收200~300%的活性组份的孔体积,实际上最好使用可吸收十倍量浸渍物的载体。

b.表面形态。催化剂形态和聚合物形态具有相似性,有人形象地把催化剂视作聚合物的“一面镜子"。获得松密度高、具有良好物理形态的聚丙烯树脂在工业生产工艺改革中有很大意义,一方面可以满足树脂加工的要求,另方面可省去耗电高的造粒工序。对于非载体催化剂,如欲制得颗粒大的TiCl3 (如采用烷基铝还原法及各种物理化学处理手段等)相当容易。采用载体催化剂则通过控制载体的形态以控制催化剂的形状,从而生产出满足要求的树脂形态。

载体颗粒大小依赖于所用物质种类,可以在很宽范围内变化。如TiO2颗粒平均直径一般为0.2,α-A12O3为2μ颗粒凝集而成的载体外形和聚丙烯用途有关,制造粒料产品一般采用球形载体,微球直径在15~200/,采用有机高聚物作载体时,微球直径为10~500n,制造合成纸用聚丙烯,一般采用长/径比大于5的纤维状载体。最好是采用具有“双峰” (55/和125处)颗粒分布的载体.为不影响树脂的色度,尽可能采用外观白色的载体。

c.化学特性。一般要求载体在化学上是惰性的,或仅仅表面上具有反应基团供“化学键合”法固载活性组份用。同时应注意避免载体引入腐蚀性离子(如Cr)等问题。

d.机械特性。齐格勒一纳塔催化剂与多相固体催化剂不同,对催化剂机械强度和寿命无特殊要求,考虑到在流化床中丙烯气相聚合的需要,应有一定耐磨强度。催化剂制备过程中有时需进行热处理,载体应有一定耐热性。

另外,选择载体时应该考虑到载体金屈原子的结构特点和载体化合物的晶体结构。纳塔早已指出催化剂的晶体结构异常重要,然而迄今未有详尽考察。曾我和雄等人发现(图10-2),生成聚丙烯的离子半径存在着明显的峰值金属离子半径的关系,最大值接近0.70A。金属离子半径和Ti4+的离子半径数值愈接近,聚合物的等规度愈高。同时发现,产品等规度和载体化合物的晶体结构更有密切关系。

说起来载体种类繁多,实际上,最常用的只有镁化合物,SiO2,,A12O3、聚丙烯树脂等几种。聚丙烯树脂作载体有助于降低产品中灰分含量、简化后处理,较有前途。采用混合载体也值师注意。

(4)固载方法

如前所述,丙烯聚合主要采用以崇-TiCl3为催化剂的体系。

目前较广泛采用的固载方法主要有研磨法、浸渍法、"化学建合”法等三种。

a,研磨法

这是侧备载体齐格勒催化剂的主要方法。可用于研磨的机械包括:振动球磨机、旋转球磨机、冲击磨、圆盘式振动磨、喷射冲击粉碎机、管式磨等。常用的是球磨机。根根研磨过程中加惊性溶剂与否分为“干磨”和“湿磨”两种,一般“湿磨”效果较业

研磨在情性气体(N, Ar)保护下在室温~60℃进行,研磨时间5~50小时,要求研磨后颗粒直径在5/以下, X射线衍射图的半峰宽度为研磨前的1.2倍以上。

二价金属的无水氯化物(MgCl,MnCl2等)与TiCl3晶体结构相似,研磨过程中形成共晶固溶体或络合物,故常采用研磨法。有机高聚物作载体时也可采用研磨法。

b.浸渍法

多孔物质和有机高聚物作载体时常采用浸渍固载法。浸法又可分为两种情形:

当以TiCl3为主催化剂时,在稀释剂(正庚烷、已烷、二甲苯等)存在下,液体TiCl3和载体在50~150℃直接接触一小时左右即能形成载体TiCl3催化剂。有时将粉末载体放在萃取器中,用TiCl3汽化回流浸渍半小时到5小时实现固裁,这种浸渍法严格说是吸附。

a,僵化活性大幅度提高,以钛计最高达十九万克左右,比现在工业生产中催化剂效率高几十倍,比新发展的索尔维公司的“固体绪合物催化剂”,高10倍。

b.由于催化活性增高,产品中催化剂残留量降到容许的范圆内,可以不必进行后处理,流程大为简化,降低了生产操作费用

c.采用一定形态的载体以控制聚丙烯产品形态得到松密度大的树脂,无须造粒。基建和生产费用都能节省。

d.产品颗粒度增大,提高了聚合浆液浓度,单位聚合反应器的生产能力大大提高,同时减轻了聚合反应器粘壁结块现象。

但载体齐格勒催化剂进行丙烯聚合多采用本体聚合法;且产品等规度比非载体催化剂有不同程度的降低。这是当前尚未实现工业化的原因之一。尽管如此,载体齐格勒催化剂仍不失其巨大的优越性,是实现不用溶剂、不需造粒和不进行后处理的良好途径,也是未来聚丙烯研究和生产的发展方向。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)