高温氧化法有代表性的为阿莫科法(Amco)、ICI法和三井油化法。其中阿莫科法占主导地位。 Amoco法已在美、意、日本等国采用。我国燕山石油化工公司、上海石油化工总厂、扬子石油化工公司采用此法生产高纯度对苯二甲酸。

阿莫科法

该法由美国科学设计公司(SD)于1955年开发成功,由Standard Oil(现称BPAmoco)公司投入工业化运转。1963年 Amoco公司成功开发加氢法,可将粗对苯二甲酸精制成纯度极高的PTA产品。

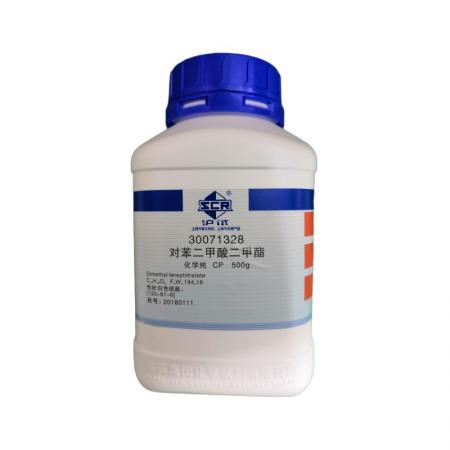

以对二甲苯(PX)为原料,醋酸(AcOH)为溶剂,醋酸钴、醋酸锰为催化剂,溴化氢或四溴乙烷为促进剂,在进料混合罐中按比例混合,经计量后送氧化反应器,于一定压力和温度的条件下,通入空气氧化,生成对苯二甲酸粗制品(CTA),其反应式如下:

反应物中助催化剂溴化物的存在,有利于烃基自由基的形成,使氧化反应易于进行。用空气作氧化剂,反应温度200℃以上,相应的压力约在2MPa以上。该反应放热为9×108J/kg(反应了的对二甲苯),反应热由乙酸气化吸热而除去。均采用连续法。对苯二甲酸收率为90%~95%,纯度还不能满足直接酯化缩聚的要求,需转化为对苯二甲酸二甲酯进行蒸馏提纯,或通过催化加氢精制成PTA。工艺流程如图6-1所示。

原料对二甲苯(PX)、催化剂和乙酸(AcOH)先在配料混合槽中按比例混合,PX:AcOH=1:4,预热后用泵打入氧化反应器。氧化反应温度224℃,反应压力2.5MPa,停留时间1h。空气经多段压缩机由氧化反应器底部打入。控制空气进入量,使尾气氧含量低于8%,以确保氧化反应安全进行。由氧化反应器排出的浆状物料进入三个串联的结晶器,逐步降温降压。第一、二和三结晶器的温度分别维持在200℃、160℃和108℃,压力分别为1.1MPa、0.45MPa和0.1MPa,停留时间分别为30min、32min和38min。第三结晶器的浆液打入离心机分离,所得对苯二甲酸(CPA)用乙酸洗涤后在第二离心机中分离,湿对苯二甲酸送入干燥机用热气流干燥,干燥温度约120℃。干燥后的粗对苯二甲酸送往对苯二甲酯制备工序,或送往加氢精制。

粗对苯二甲酸中的主要有机杂质是对甲基苯甲酸和对羧基苯甲醛(PCBA),两者都是单官能团化合物。在聚酯制造过程中,会影响聚合反应速度和聚合物的分子量,对羧基苯甲醛还影响聚合物的色泽。用加氢精制重结晶法可以满意地除去这些杂质。

加氢精制重结晶法,在约280℃、6~7MPa下,把粗对苯二甲酸配制成水溶液,通过高压加氢反应器,以Pd/C为催化剂,使对羧基苯甲醛还原为对甲基苯甲酸,在水中重结晶,杂质对甲基苯甲酸留在水溶液中,得到高纯度对苯二甲酸。

加氢精制工艺过程为:对苯二甲酸水溶液与氢气一起通入加氢反应器,氢气可用氮气稀释。所需的氢分压较低,约66kPa,氢与对羧基苯甲醛的摩尔比为4:1,因此氢气用量很少。若加氢反应器中催化剂活性过高、温度过高或停留时间过长,会导致对苯二甲酸羧酸还原或苯环加氢,生成杂质环己烷-1,4-二羧酸,应予避免。催化剂是高选择性的,加氢反应后要求对羧基苯甲醛<25mg/kg,而对苯二甲酸损失<1%。加氢后,使溶液冷却至100℃左右,过滤分离出结晶的对苯二甲酸,干燥即得产品。调节各结晶器的温度和压力,可以控制结晶的粒度,来满足直接酯化缩聚的要求。

高纯度对苯二甲酸的主要原料及公用工程消耗如表6-2所示。

表6-2 生产高纯度对苯二甲酸的主要消耗(以1t产品计)

| 名称 | 数据 | 名称 | 数据 |

| 对二甲苯/t | 0.705 | 氢氧化钠/kg | 7 |

| 乙酸/t | 0.05 | 蒸汽/t | -0.43 |

| 乙酸钴/kg | 0.45 | 电/kW·h | 200 |

| 乙酸锰/kg | 1.35 | 冷却水/t | 125 |

| 四溴乙烷/kg | 1.7 | 无离子水/t | 5.07 |

| 钯催化剂/kg | 0.09 | 工业氮气(标准状态)/m3 | 55 |

| 氢/kg | 0.3 | 燃料油/t | 0.128 |

ICI法

基本工艺过程与阿莫科大同小异,多种设备选型也相近。PTA装置也由氧化和精制两部分组成。该工艺以对二甲苯为原料,醋酸为溶剂,在醋酸钴、醋酸锰催化剂作用下,在温度201℃、压力1.5MPa的条件下,通入空气进行液相氧化生成对苯二甲酸粗品(CTA)。所得氧化反应液再经过结晶、过滤、干燥得到CTA。由于CTA中含有少量杂质,影响后续聚酯产品质量、为此,需对CTA进行加氢精制。精制首先是将料仓来的CTA以纯水打浆,然后将CTA浆液送至加氢反应器,于温度288℃、压力8.2MPa的条件下,进行选择性加氢反应,使CTA中的4-CBA转变成易溶于水的PT酸。加氢反应液由反应器出来后,经结晶,离心分离和洗涤、干燥得到高纯的PTA成品。ICI经过长期的开发和改进,使PTA工艺过程处理、操作条件选择及设备选型等方面形成了自己的特色。

三井油化法

此法是在阿莫科技术基础之上发展起来的,主要技术改进是在CTA单元。此法以对二甲苯为原料,醋酸为溶剂,醋酸钴、醋酸锰为催化剂,四溴乙烷为促进剂,硅油为消泡剂,经计量后送入氧化反应器,在压力0.98~1.18MPa,温度185~190℃的条件下,通入空气进行氧化反应,生成CTA。反应物连续排入浆料罐中减压,并将其中的浆料送入第一离心机进行固液分离。滤饼进入打浆罐,经打浆洗涤后送入第二离心机分离:得到的滤饼进入再打浆罐,再进行打浆洗涤后送第三离心机再分离;最后所得滤饼进入回转蒸汽管式干燥炉进行干燥而得CTA,以供精制。

氧化尾气经过多级热交换器冷却,并以副产蒸汽回收能量。冷却下来的醋酸水溶液部分回流至氧化反应器;另一部分连同各洗涤塔排出的稀醋酸送到精馏塔,以醋酸正丁酯进行共沸蒸馏,回收醋酸循环使用。不凝性气体经洗涤、吸附净化后,部分送入膨胀机做功,另一部分供气流输送用。

料仓下来的CTA由螺旋给料机送入浆料罐,溶剂纯水亦定量加入罐中,然后以低压泵和高压泵增压,经预热器加热至280℃,进入溶解罐,使CTA完全溶解于水中,再进到加氢反应器,在Pd/C催化剂存在下,于压力8.2MPa、温度288℃的条件下,使CTA中所含的4-CBA杂质与氢气反应生成对甲基苯甲酸。加氢反应后的物料,通过5台串联的结晶器,逐段降温减压,使PTA结晶成长。从结晶器出来的PTA浆料以泵送到压力离心机过滤,滤饼排入再打浆罐,用新工艺水再打浆,再经常压离心机过滤分离,滤饼用螺旋加料器送入回转干燥器,干燥后的PTA即为产品。

此法特点是:采用单台氧化反应器,比较缓和的氧化工艺条件及一个综合的溶剂回收系统,是三井油化技术的最大特征。由于氧化反应条件缓和,溶剂比大,系统中采用大剂量醋酸溶剂循环,并设置了催化剂回收系统,所以原料、溶剂、催化剂的单耗都比较低。大型单台氧化反应器的应用,是三井油化技术与原阿莫科法的主要不同之处。该反应器顶部直接连接一个脱水塔,利用反应余热除去反应生成的水。溶剂脱水塔采用共沸蒸馏,60块塔盘,于塔底获得90%~95%质量浓度的醋酸。共沸蒸馏比直接蒸馏蒸汽消耗低38%。